製造ラインのトラブル対応や拠点間連携にリモートコントロールを活用する方法とは?【事例あり】

公開日:2025/01/09 更新日:2025/01/09

リモートコントロール

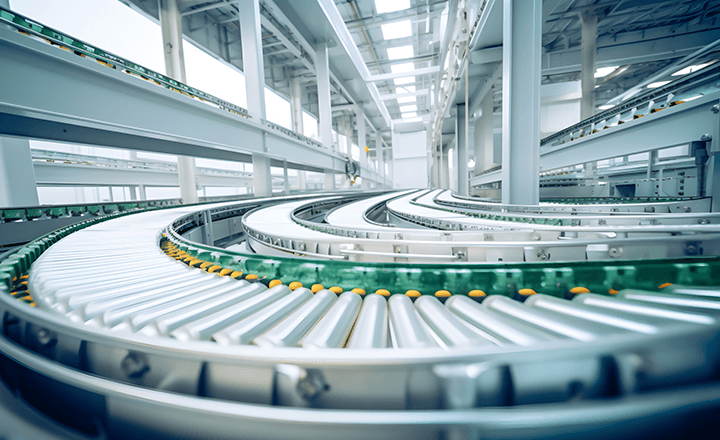

製造業では、複数の拠点や工場が連携して稼働することが一般的です。それぞれの拠点が効率的に連携し、生産性を最大化するためには、ITシステムや機器の遠隔管理が欠かせません。この課題を解決するツールとして注目されているのが「NetSupport Manager」です。

NetSupport Managerは、製造業の現場が直面するさまざまな課題を解決するリモートコントロールソフトウェアです。遠隔操作やリモートコントロール、リモートアクセスを活用することで、生産性を向上させる強力なサポートを提供します。

この記事では、製造業における拠点間連携を支援するNetSupport Managerの活用方法と、その利点について詳しく解説します。

- 遠隔操作の代表的な方法

- 遠隔操作とは?

- リモートコントロールとリモートアクセスの違い

- 製造業における拠点間連携の重要性

- 拠点や工場が連携して稼働する現状

- 効率的な連携が生産性に与える影響

- 拠点間連携の課題

- 製造業がリモートコントロールを必要とする背景

- 設備や機械のトラブル対応

- 生産管理システムのメンテナンス

- 複数拠点の一元管理

- 設備の予防保全

- 緊急対応

- 製造ラインのトラブル対応や拠点間連携には「NetSupport Manager」

- NetSupport Managerとは?主な機能

- 買い切り型のライセンス体系は多台数にお勧め

- 製造業での導入事例とユースケース

- 航空機メーカー

- 製鉄業

- 半導体(製造設置)

- まとめ

遠隔操作の代表的な方法

製造業において、遠隔操作は生産効率を向上させるために欠かせない手段です。しかし、遠隔操作に関連する用語は多岐にわたり、それぞれの意味が混同されることも少なくありません。ここでは、「遠隔操作」の基本概念を明確にするとともに、関連する用語の定義について解説します。

遠隔操作とは?

遠隔操作とは、物理的に離れた場所からITシステムや機器を操作する行為を指します。これには、製造ラインの監視やトラブル対応、システムのメンテナンスなどが含まれます。

近年では、インターネットを介した操作が主流となっており、セキュリティの確保やリアルタイム性の向上が重要な要素とされています。

遠隔操作は、以下のようなシチュエーションで活用され、製造業の現場において柔軟かつ効率的な運用を実現する重要な基盤となっています。

- 複数の拠点や工場の稼働状況を一括監視

- 現場に赴かずに問題を解決するリモートサポート

- システム更新やパッチ適用による稼働効率の向上

リモートコントロールとリモートアクセスの違い

遠隔操作に関連する2つの重要な用語が「リモートコントロール」と「リモートアクセス」です。これらは類似しているように思われがちですが、用途や目的が異なります。

- リモートコントロール・・・遠隔地から特定の端末をリアルタイムで直接操作する機能を指します。操作対象の画面が手元に共有され、まるでその端末を自分で操作しているかのように扱えることが特徴です。機器の設定変更やトラブル対応など、即時性が求められる場面で頻繁に活用されます。

- リモートアクセス・・・遠隔地のシステムやデータにアクセスして利用することを指します。操作対象が人手によるものではなく、自動化されたプロセスやシステムにアクセスするケースが多いのが特徴です。データ収集やシステムモニタリングなどに使用され、直接操作ではなく、間接的にリソースを活用する場面で活躍します。

実際には、「リモートコントロール」と「リモートアクセス」が混同されて使われることもありますが、これらを適切に使い分けることで、業務効率の向上やセキュリティの強化を図ることが可能です。

本コラムでは、特にリモートコントロールに着目し、製造ラインのトラブル対応や拠点間連携について考えていきます。

製造業における拠点間連携の重要性

さて、遠隔操作の技術は、製造業が抱えるさまざまな課題を解決する手段として注目されています。特に、複数の拠点や工場が連携して稼働する製造業の現場では、効率的な連携が生産性を左右する大きな要素となります。ここでは、製造業の現状と、効率的な連携がもたらす影響についてご紹介します。

拠点や工場が連携して稼働する現状

製造業では、1つの製品が完成するまでに、複数の工程が異なる拠点で行われることが一般的です。例えば、部品の生産は国内外の複数の工場で分担され、最終組み立てが別の拠点で実施されるケースも珍しくありません。このような複雑な生産プロセスを円滑に進めるには、各拠点が緊密に連携し、リアルタイムで状況を共有する仕組みが求められます。

しかし、連携がうまくいかない場合、以下のような課題が生じることがあります。

- 生産ラインのトラブルが別拠点にも波及し、全体の進捗が遅延する

- 必要な情報が迅速に共有されないため、意思決定が遅れる

- 複数拠点間の移動や対応の負担が増大し、コストが膨らむ

これらの課題を解決し、生産体制を効率化するために「拠点間連携」の重要性が改めて注目されています。

効率的な連携が生産性に与える影響

効率的な連携が実現すれば、生産性は飛躍的に向上します。例えば、製造ラインでトラブルが発生した場合でも、リモートコントロールを活用することで、迅速に問題を特定し、適切な対応を取ることが可能です。これにより、ダウンタイムを最小限に抑えることができます。また、各拠点がリアルタイムで情報を共有することで、以下のような効果が期待できます。

- 生産計画の最適化・・・需要の変動に柔軟に対応し、生産過剰や不足を防ぐ

- コスト削減・・・トラブル対応や設備管理の効率化により、無駄な経費を抑える

- 品質向上・・・全工程を可視化し、迅速に問題を解決することで、製品の品質を高める

このように、効率的な拠点間連携は、製造業の競争力を高めるための鍵となる要素です。

拠点間連携の課題

効率的な拠点間連携は、製造業の競争力を高めるための鍵となる重要な要素です。しかし、それを実現するためには、いくつかの課題を克服しなければなりません。例えば、拠点間の物理的な距離による情報伝達の遅れ、システムや機器の管理の複雑さ、さらには各拠点で発生する問題の対応にかかるコストや時間などが挙げられます。

これらの課題を解決するには、情報をリアルタイムで共有し、各拠点が一体となって稼働する仕組みを整えることが必要です。そのために、リモートコントロール技術が重要な役割を果たします。リモートコントロールを活用することで、現場に直接赴くことなく遠隔から機器やシステムを操作でき、時間とコストの大幅な削減が可能になります。

また、トラブルの早期発見や迅速な対応も容易に実現できます。

次のセクションでは、こうした背景を踏まえ、製造業がリモートコントロール技術を必要とする理由について詳しく解説します。

製造業がリモートコントロールを必要とする背景

設備や機械のトラブル対応

製造ラインの機器や端末でトラブルが発生した際、迅速かつ効率的に対応することは、生産性を維持する上で非常に重要です。リモートコントロールソフトを活用すれば、現場に赴くことなく遠隔から原因を特定し、必要な対応を実施することが可能です。

移動時間を削減すると同時に、問題の解決までの時間を短縮できます。また、専門的な知識を持つ技術者が遠隔地からサポートすることで、複雑なトラブルにも対応可能になり、全体の生産効率向上につながります。

メリット

- ダウンタイムを最小限に抑える

- 現場への移動コストを削減

- 専門家が離れた場所からでも迅速に対応可能

生産管理システムのメンテナンス

製造現場で使用される生産管理システムやIoTデバイスのメンテナンスは、安定した生産活動を支える重要な業務です。リモートコントロールソフトを活用することで、生産スケジュールを中断することなくソフトウェアの更新や設定変更を実施できます。

また、複数の拠点を同時に一括対応することが可能で、全体の作業効率を大幅に向上させます。さらに、迅速なメンテナンスが行えるため、設備の稼働率が向上し、無駄なダウンタイムを最小限に抑えることができます。

メリット

- 生産スケジュールを中断せずに作業可能

- 複数拠点での一括対応が可能

- 設備稼働率を向上

複数拠点の一元管理

全国または海外に点在する複数の製造拠点を、一つの管理端末からリモートで監視・制御することで、効率的な運用が可能になります。これにより、各拠点の状況をリアルタイムで把握できるため、トラブル発生時には迅速な対応が実現します。

また、IT資産やシステムを統一的に管理することで、運用コストの削減やセキュリティの強化にもつながり、全体の生産性を向上させます。

メリット

- 各拠点の状況をリアルタイムで把握

- トラブル発生時の迅速な対応

- IT資産やシステムの統一的な管理

設備の予防保全

IoTデバイスやセンサーから得られるデータをリモートでモニタリングすることで、異常が発生する前に予兆を検知し、対応を行う予防保全が可能になります。リアルタイム監視により問題を未然に防止できるため、予期せぬトラブルによるダウンタイムを回避できます。

また、データに基づいてメンテナンス作業を計画的に実施することで、効率的な設備管理が実現します。これにより、製造ラインの稼働率を最大化し、生産性を向上させることが可能です。

メリット

- リアルタイム監視で問題を未然に防止

- メンテナンス作業を計画的に実施

- 製造ラインの稼働率を最大化

緊急対応

自然災害や突発的なトラブルが発生し、現場にスタッフが行けない状況でも、生産ラインを遠隔で管理・復旧作業を実施することで、迅速な対応が可能になります。これにより、緊急時でも生産を停止させず、業務を継続できます。

また、リモート環境から操作や調整が行えるため、現場への物理的なアクセスが困難な場合でも柔軟に対応可能です。これらの対策により、業務の継続性を確保し、企業の信頼性や競争力を維持することができます。

メリット

- 緊急時でも生産を停止させない

- 現場に行けない場合でも対応可能

- 業務の継続性を確保

製造業における効率的な運用には、トラブル対応や拠点間連携を支援する効果的なツールが欠かせません。これらの課題を解決し、生産性を向上させるのが、遠隔操作技術を活用したリモートコントロールサービスです。

ここからは、買い切り型のリモートコントロールソフトとしてコストパフォーマンスに優れ、多機能で幅広い用途に定評のある「NetSupport Manager」について詳しくご紹介します。

製造ラインのトラブル対応や拠点間連携には「NetSupport Manager」

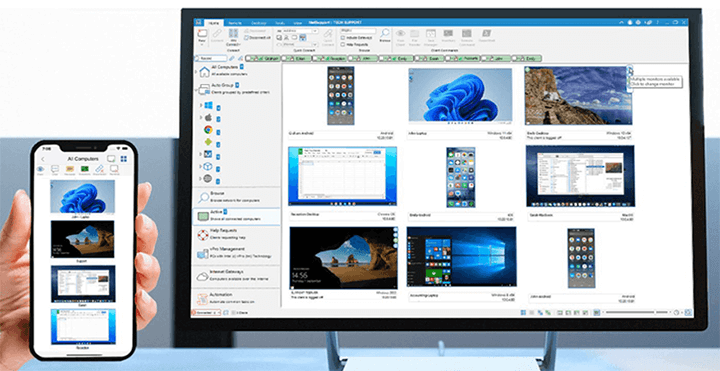

NetSupport Managerは、リモートコントロールやリモートアクセスを効率的に行うためのソフトウェアです。30年以上の実績を持ち、世界中で多くの企業に採用されています。

製造業の現場で求められるトラブル対応や拠点間連携などの多様なニーズを強力に支援する「NetSupport Manager」の主な機能をご紹介します。

NetSupport Managerとは?主な機能

- リモートコントロール・・・他の端末を直接操作し、トラブル対応や設定変更を遠隔地からリアルタイムで実施できます。現場に赴くことなく迅速に問題を解決し、ダウンタイムを最小限に抑えることが可能です。

- リモートアクセス・・・ネットワークや端末内のデータに安全にアクセスし、必要な情報を迅速に取得・操作可能です。セキュリティを確保したまま遠隔地からの作業を実現し、業務効率を大幅に向上させます。

- ファイル転送・・・拠点間でのデータ移動を迅速かつ効率的に行える機能です。大容量のファイルや重要なデータもセキュアな環境でやり取りでき、業務のスムーズな進行や生産性向上に貢献します。

- 画面共有・・・拠点間での画面をリアルタイムで共有し、トラブルシューティングや情報共有を効率化します。離れた場所でも同じ内容を確認しながら作業を進められるため、迅速な問題解決や意思決定が可能です。

- 多層セキュリティ・・・データ暗号化や多要素認証を採用し、アクセスやデータ通信を安全に保護します。不正アクセスを防ぎ、リモート操作や情報共有の際にも高いセキュリティを維持できるため、安心して運用が可能です。

NetSupport Manager 製品紹介ページはこちら

買い切り型のライセンス体系は多台数にお勧め

さらに、NetSupport Managerの大きな特徴の一つは、買い切り型のライセンス体系を採用している点です。一度購入したライセンスは継続的に使用できるため、長期的なコスト削減につながります。パッケージとして提供されるライセンスには、必要な機能がすべて含まれており、追加費用が発生することなく即座に活用可能です。

サーバーライセンスやオプションライセンスは不要で、NetSupport Managerをインストールするサーバーやパソコンの台数に応じたシンプルなライセンス体系のため、特に製造業のように複数拠点や100ライセンス以上といった多台数での利用を検討している企業にとって、最適な選択肢となっています。

製造業での導入事例とユースケース

NetSupport 導入事例一覧はこちら

NetSupport Managerは、リモートコントロールおよびITサポートソフトウェアとして、さまざまな業界で広範囲に利用されています。航空機メーカーや製鉄業、半導体(製造装置)など、大規模ライセンス導入の実績がある分野で活用されています。ここでは、それらの業種における導入事例とユースケースをご紹介します。

航空機メーカー

航空機の製造ラインでは、複数拠点にまたがる設備の一元管理が課題でした。NetSupport Managerを導入したことで、リモートでのトラブル対応が迅速化し、ダウンタイムが大幅に削減されました。特に、リアルタイムの画面共有機能を活用し、技術者間での即時対応が可能になった点が評価されています。

(航空機メーカーのユースケース)

- エンジニアリングおよび設計部門のサポート

CADツールや設計ソフトウェアのリモートトラブルシューティングやサポートを実施し、迅速な問題解決を支援 - グローバルなチーム間の連携

世界中のエンジニアがリアルタイムで問題解決に取り組める環境を提供 - 製造工程の監視

リモートで製造ラインやテスト装置を常時監視し、トラブル発生時には迅速に原因を特定して対応を実施

製鉄業

広大な工場内でのIT設備のメンテナンスは、人員コストや移動時間が課題でした。NetSupport Managerは、リモートコントロールを利用して、遠隔地からのシステム更新やトラブルシューティングを可能にし、年間作業工数の削減に成功しました。

(製鉄業のユースケース)

- 生産プロセスの監視

製鉄プロセスや制御システムをリモートで監視・管理し、異常発生時には迅速な対応を実現 - システムのメンテナンス

工場内のIT機器やネットワーク機器をリモートで診断・修復し、迅速なメンテナンス対応を実現 - セキュリティ管理

工場内の機密データやプロセス管理システムへのアクセスをリモートで制御し、高度なセキュリティ管理を実現

半導体(製造設置)

高度な精密機器を扱う半導体製造装置メーカーでは、設備の予防保全が重要です。IoTセンサーとの連携でデータを監視し、異常検知時に迅速な対応を実現しました。これにより、稼働率が向上し、生産効率が大幅に改善されています。さらに、NetSupport Managerは閉域網(クローズドネットワーク)でも利用可能なため(※)、セキュアな環境でリモート操作を実施できるという特長があります。

- 装置のメンテナンスおよびトラブルシューティング

半導体製造装置のソフトウェアやシステムをリモートで診断・修復し、迅速なメンテナンスとトラブルシューティングを実施 - カスタマーサポート

顧客サイトに設置された半導体製造装置をリモートでサポートし、迅速な保守対応や問題解決を実現 - 開発と品質管理

製造装置の開発でのリモート作業やリアルタイムレビュー、製造工程や装置性能のモニタリングを通じた品質管理を実現

※クリーンルーム内FAコンピューター一括管理の導入事例はこちら

「閉域網での利用用途と、他業種の導入実績が決め手となり採用しました」

まとめ

製造業の拠点間連携において、NetSupport Managerは効率性、生産性、セキュリティを兼ね備えた最適なリモートアクセスツールです。遠隔操作やリモートコントロールを活用することで、複数の拠点をシームレスに管理し、迅速なトラブル対応や業務効率の向上を可能にします。これにより、移動時間やコストを削減しつつ、全体の生産性を飛躍的に高めることができます。

さらに、NetSupport Managerは、現場の管理負担を大幅に軽減するだけでなく、企業全体の競争力を向上させる頼れるパートナーとなります。その導入は、単なるツールの追加にとどまらず、製造業のデジタルトランスフォーメーションを加速させる重要な一歩となるでしょう。導入に興味をお持ちの方は、ぜひお気軽にお問い合わせください。

製品版と同じ機能を30日間自由にお試しいただける「無料体験版」を公開しています。

お気軽にダウンロードしていただき、設定や操作方法をご確認ください。

製品のお問い合わせはこちら

製品のお問い合わせはこちら NetSupport 30日間無料体験版

NetSupport 30日間無料体験版